Inserire dadi e calamite all’interno di una stampa 3D

Fuoco alle polveri, oggi si inizia a fare sul serio ! Vi siete sempre chiesti come fare ad inserire “oggetti” all’interno delle vostre stampe 3D ? Oggi vi spiegherò in

Fuoco alle polveri, oggi si inizia a fare sul serio ! Vi siete sempre chiesti come fare ad inserire “oggetti” all’interno delle vostre stampe 3D ? Oggi vi spiegherò in

Ultimo video della serie “Le calibrazioni fondamentali della stampante 3D FDM”. Vi ricordate quali sono i precedenti? 1) Regolazione Step/mm estrusore: https://youtu.be/I5i1FPoc0H4 2) Thin Wall Test (regolazione della Extrusion Width):

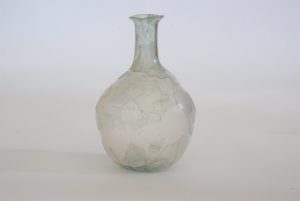

Un lavoro di restauro eccezionale eseguito da ARCO sas . Di che cosa si tratta? E’ un balsamario facente parte di un corredo di una tomba di epoca romana, ritrovato

La calibrazione del flusso di stampa (flow del materiale), è fondamentale per la successiva calibrazione degli step/mm degli assi X Y e Z. Capire se la nostra stampante sta estrudendo

Video introduttivo che spiega in dettaglio che cos’è la larghezza di estrusione. Molte volte viene confusa con la risoluzione di stampa o addirittura male interpretata. Per una corretta calibrazione della

Ecco perchè ho detto BASTA ai corsi di gruppo