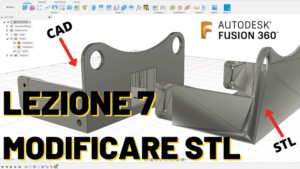

Come modificare file STL con Fusion 360

Si possono modificare i file STL con fusion 360 ? Assolutamente SI ! Questo piccolo trucchetto spiegato nel video, ti spiegherà in breve come poter modificare files STL con determinate

Si possono modificare i file STL con fusion 360 ? Assolutamente SI ! Questo piccolo trucchetto spiegato nel video, ti spiegherà in breve come poter modificare files STL con determinate

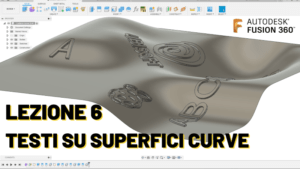

Ma è davvero così difficile ? Una delle cose più difficili in Fusion 360 è adattare un testo o un logo ad una superficie curva. Che sia un banale cilindro

Tabella dei Contenuti IL FATTO Tutto parte da un post su Facebook di Massimo Temporelli datato 13 Marzo ore 20:28 nel quale spiega che mancano delle valvole necessarie per far

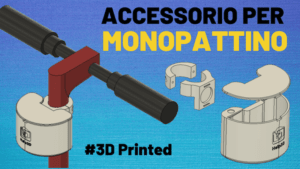

Personalizza il tuo monopattino elettrico Da quando è arrivato il monopattino elettrico in negozio la prima domanda è stata… che cosa possiamo realizzare che nessuno ha ancora fatto ? Un

Incastri perfetti per la stampa FDM Lo avevamo visto nei video precedenti… l’incastro con i “cilindri” ! Che poi alla fine cilindri non sono… Pochissime operazioni molto semplici di :

Tabella dei Contenuti Dal crowdfunding alla produzione di massa Non sono sempre stato un fan delle modulari 3 in 1 ma devo essere sincero, fin dalla prima apparizione su Kickstarter

Cerchiamo filamenti Help3D è alla ricerca di 10 Beta Tester per una nuova tipologia di filamento mai vista prima sul mercato mondiale. Il materiale rientra nella categoria dei filamenti tecnici

Esporti correttamente i tuoi files STL ? Fusion 360 offre diversi modi per esportare i files in un formato compatibile con i nostri slicer di stampa 3D. Il formato più

Hai detto incastri SNAPFIT ? Modelliamoli in 3D Nella prima parte del video abbiamo visto come disegnare una semplicissima scatola con coperchio e relativo incastro maschio/femmina con tolleranza. Ma se

Hai sempre desiderato sapere come disegnare e stampare oggetti con incastri ? Un video che aspettavate da tempo… come disegnare correttamente gli incastri con Fusion 360 ! Il video, come

Ecco perchè ho detto BASTA ai corsi di gruppo